BOILER

1. Pengertian Boiler

Menurut UNEP (2006), Boiler adalah bejana tertutup dimana panas pembakaran dialirkan ke air sampai terbentuk air panas atau steam. Air panas atau steam pada tekanan tertentu kemudian digunakan untuk mengalirkan panas ke suatu proses. Air adalah media yang berguna dan murah untuk mengalirkan panas ke suatu proses. Jika air dididihkan sampai menjadi steam, volumnya akan meningkat sekitar 1.600 kali, menghasilkan tenaga yang menyerupai bubuk mesiu yang mudah meledak, sehingga boiler merupakan peralatan yang harus dikelola dan dijaga dengan sangat baik.

Sistem boiler terdiri dari: sistem air umpan, sistem steam dan sistem bahan bakar. Sistem air umpan menyediakan air untuk boiler secara otomatis sesuai dengan kebutuhan steam. Berbagai kran disediakan untuk keperluan perawatan dan perbaikan. Sistem steam mengumpulkan dan mengontrol produksi steam dalam boiler. Steam dialirkan melalui sistem pemipaan ke titik pengguna. Pada keseluruhan sistem, tekanan steam diatur menggunakan kran dan dipantau dengan alat pemantau tekanan. Sistem bahan bakar adalah semua peralatan yang digunakan untuk menyediakan bahan bakar untuk menghasilkan panas yang dibutuhkan. Peralatan yang diperlukan pada sistem bahan bakar tergantung pada jenis bahan bakar yang digunakan pada sistem.

Air yang disuplai ke boiler untuk diubah menjadi steam disebut air umpan. Dua sumber air umpan adalah: (1) Kondensat atau steam yang mengembun yang kembali dari proses dan (2) Air makeup (air baku yang sudah diolah) yang harus diumpankan dari luar ruang boiler dan plant proses. Untuk mendapatkan efisiensi boiler yang lebih tinggi, digunakan economizer untuk memanaskan awal air umpan menggunakan limbah panas pada gas buang.

2. Tipe - tipe Boiler

Boiler terdiri dari bermacam-macam tipe yaitu :

1. Fire Tube Boiler

Pada fire tube boiler, gas panas melewati pipa – pipa dan air umpan boiler adadidalam shell untuk dirubah menjadi steam. Fire tube boiler biasanya digunakanuntuk kapasitas steam yang relatif kecil dengan tekanan steam rendah sampaisedang. Sebagai pedoman, fire tube boiler kompetitif untuk kecepatan steamsampai 12.000 kg/jam dengan tekanan sampai 18 kg/cm. Fire tube boiler dapatmenggunakan bahan bakar minyak bakar, gas atau bahan bakar padat dalamoperasinya. Untuk alasan ekonomis, sebagian besar fire tube boiler dikonstruksisebagai “paket” boiler (dirakit oleh pabrik) untuk semua bahan bakar.

Gambar 1. Fire Tube Boiler

2. Water Tube Boiler

Pada water tube boiler, air umpan boiler mengalir melalui pipa – pipa masuk ke dalam drum. Air yang tersikulasi dipanaskan oleh gas pembakar membentuk steam pada daerah uap dalam drum. Boiler ini dipilih jika kebutuhan steam dan tekanan steam sangat tinggi seperti pada kasus boiler untuk pembangkit tenaga. Water tube boiler yang sangat modern dirancang dengan kapasitas steam antara 4.500-12.000 kg/jam, dengan tekanan sangat tinggi. Banyak water tube boiler yang dikonstruksi secara paket jika digunakan bahan bakar minyak bakar dan gas. Untuk water tube boiler yang menggunakan bahan bakar padat, tidak umum dirancang secara paket.

Karakteristik water tube boiler sebagai berikut :

- Forced, induced dan balanced draft membantu untuk meningkatkan efisiensi pembakaran

- Kurang toleran terhadap kualitas air yang dihasilkan dari plant pengolahan air

- Memungkinkan untuk tingkat efisiensi panas yang lebih tinggi

Gambar 2. Water Tube Boiler

3. Paket Boiler

Disebut boiler paket sebab sudah tersedia sebagai paket yang lengkap. Pada saat dikirim ke pabrik, hanya memerlukan pipa steam, pipa air, suplai bahan bakar dan sambungan listrik untuk dapat beroperasi. Paket boiler biasanya merupakan tipe shell and tube dengan rancangan fire tube dengan transfer panas baik radiasi maupun konveksi yang tinggi. Ciri-ciri dari packaged boilers adalah:

- Kecilnya ruang pembakaran dan tingginya panas yang dilepas menghasilkan penguapan yang lebih cepat.

- Banyaknya jumlah pipa yang berdiameter kecil membuatnya memiliki perpindahan panas konvektif yang baik.

- Sistem forced atau induced draft menghasilkan efisiensi pembakaran yang baik. Sejumlah lintasan/pass menghasilkan perpindahan panas keseluruhan yang lebih baik.

- Tingkat efisiensi thermisnya yang lebih tinggi dibandingkan dengan boiler lainnya.

Boiler tersebut dikelompokkan berdasarkan jumlah pass/lintasannya yaitu berapa kali gas pembakaran melintasi boiler. Ruang pembakaran ditempatkan sebagai lintasan pertama setelah itu kemudian satu, dua, atau tiga set pipa api. Boiler yang paling umum dalam kelas ini adalah unit tiga pass/lintasan dengan dua set fire-tube/pipa api dan gas buangnya keluar dari belakang boiler.

Gambar 3. Jenis Paket Boiler 3 Pass, bahan bakar Minyak

4. Boiler Pembakaran dengan Fluidized Bed (FBC)

Pembakaran dengan fluidized bed (FBC) muncul sebagai alternatif yang memungkinkan dan memiliki kelebihan yang cukup berarti dibanding sistem pembakaran yang konvensional dan memberikan banyak keuntungan antara lain rancangan boiler yang kompak, fleksibel terhadap bahan bakar, efisiensi pembakaran yang tinggi dan berkurangnya emisi polutan yang merugikan seperti SOx dan NOx. Bahan bakar yang dapat dibakar dalam boiler ini adalah batubara, barang tolakan dari tempat pencucian pakaian, sekam padi, bagas & limbah pertanian lainnya. Boiler fluidized bed memiliki kisaran kapasitas yang luas yaitu antara 0.5 T/jam sampai lebih dari 100 T/jam.

Bila udara atau gas yang terdistribusi secara merata dilewatkan keatas melalui bed partikel padat seperti pasir yang disangga oleh saringan halus, partikel tidak akan terganggu pada kecepatan yang rendah. Begitu kecepatan udaranya berangsur-angsur naik, terbentuklah suatu keadaan dimana partikel tersuspensi dalam aliran udara sehingga bed tersebut disebut “terfluidisasikan”. Dengan kenaikan kecepatan udara selanjutnya, terjadi pembentukan gelembung, turbulensi yang kuat, pencampuran cepat dan pembentukan permukaan bed yang rapat. Bed partikel padat menampilkan sifat cairan mendidih dan terlihat seperti fluida yang disebut “bed gelembung fluida (bubbling fluidized bed)”. Jika partikel pasir dalam keadaan terfluidisasikan dipanaskan hingga ke suhu nyala batubara, dan batubara diinjeksikan secara terus menerus ke bed, batubara akan terbakar dengan cepat dan bed mencapai suhu yang seragam. Pembakaran dengan fluidized bed (FBC) berlangsung pada suhu sekitar 840C hingga 950°C. Karena suhu ini jauh berada dibawah suhu fusi abu, maka pelelehan abu dan permasalahan yang terkait didalamnya dapat dihindari. Suhu pembakaran yang lebih rendah tercapai disebabkan tingginya koefisien perpindahan panas sebagai akibat pencampuran cepat dalam fluidized bed dan ekstraksi panas yang efektif dari bed melalui perpindahan panas pada pipa dan dinding bed. Kecepatan gas dicapai diantara kecepatan fluidisasi minimum dan kecepatan masuk partikel. Hal ini menjamin operasi bed yang stabil dan menghindari terbawanya partikel dalam jalur gas.

5. Atmospheric Fluidized Bed Combustion (AFBC)

Boiler Kebanyakan boiler yang beroperasi untuk jenis ini adalah Atmospheric Fluidized Bed Combustion (AFBC) Boiler. Alat ini hanya berupa shell boiler konvensional biasa yang ditambah dengan sebuah fluidized bed combustor. Sistem seperti telah dipasang digabungkan dengan water tube boiler/ boiler pipa air konvensional. Batubara dihancurkan menjadi ukuran 1 – 10 mm tergantung pada tingkatan batubara dan jenis pengumpan udara ke ruang pembakaran. Udara atmosfir yang bertindak sebagai udara fluidisasi dan pembakaran, dimasukkan dengan tekanan, setelah diberi pemanasan awal oleh gas buang bahan bakar. Pipa dalam bed yang membawa air pada umumnya bertindak sebagai evaporator. Produk gas hasil pembakaran melewati bagian super heater dari boiler lalu mengalir ke economizer, ke pengumpul debu dan pemanas awal udara sebelum dibuang ke atmosfir.

6. Pressurized Fluidized Bed Combustion (PFBC) Boiler

Pada tipe Pressurized Fluidized bed Combustion (PFBC), sebuah kompresor memasok udara Forced Draft (FD), dan pembakarnya merupakan tangki bertekanan. Laju panas yang dilepas dalam bed sebanding dengan tekanan bed sehingga bed yang dalam digunakan untuk mengekstraksi sejumlah besar panas. Hal ini akan meningkatkan efisiensi pembakaran dan peyerapan sulfur dioksida dalam bed. Steam dihasilkan didalam dua ikatan pipa, satu di bed dan satunya lagi berada diatasnya. Gas panas dari cerobong menggerakan turbin gas pembangkit tenaga. Sistem PFBC dapat digunakan untuk pembangkitan kogenerasi (steam dan listrik) atau pembangkit tenaga dengan siklus gabungan (combined cycle). Operasi combined cycle (turbin gas & turbin uap) meningkatkan efisiensi konversi keseluruhan sebesar 5 hingga 8 persen.

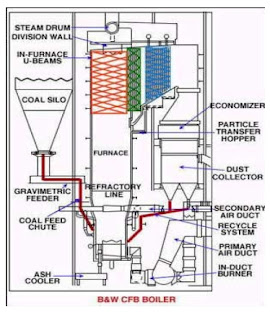

7. Atmospheric Circulating Fluidized Bed Combustion Boilers (CFBC)

Dalam sistem sirkulasi, parameter bed dijaga untuk membentuk padatan melayang dari bed. Padatan diangkat pada fase yang relatif terlarut dalam pengangkat padatan, dan sebuah down-comer dengan sebuah siklon merupakan aliran sirkulasi padatan. Tidak terdapat pipa pembangkit steam yang terletak dalam bed. Pembangkitan dan pemanasan berlebih steam berlangsung di bagian konveksi, dinding air, pada keluaran pengangkat/ riser. Boiler CFBC pada umumnya lebih ekonomis daripada boiler AFBC, untuk penerapannya di industri memerlukan lebih dari 75 – 100 T/jam steam. Untuk unit yang besar, semakin tinggi karakteristik tungku boiler CFBC akan memberikan penggunaan ruang yang semakin baik, partikel bahan bakar lebih besar, waktu tinggal bahan penyerap untuk pembakaran yang efisien dan penangkapan SO2 yang semakin besar pula, dan semakin mudah penerapan teknik pembakaran untuk pengendalian NOx daripada pembangkit steam AFBC.

Gambar 4. CFBC Boiler

8. Stoker Fired Boilers

Stokers diklasifikasikan menurut metode pengumpanan bahan bakar ke tungku dan oleh jenis grate nya. Klasifikasi utamanya adalah spreader stoker dan chaingate atau traveling-gate stoker.

- Spreader stokers : memanfaatkan kombinasi pembakaran suspensi dan pembakaran grate. Batubara diumpankan secara kontinyu ke tungku diatas bed pembakaran batubara. Batubara yang halus dibakar dalam suspensi; partikel yang lebih besar akan jatuh ke grate, dimana batubara ini akan dibakar dalam bed batubara yang tipis dan pembakaran cepat. Metode pembakaran ini memberikan fleksibilitas yang baik terhadap fluktuasi beban, dikarenakan penyalaan hampir terjadi secara cepat bila laju pembakaran meningkat. Karena hal ini, spreader stoker lebih disukai dibanding jenis stoker lainnya dalam berbagai penerapan di industri.

Gambar 5. Spreader Stoker Boiler

- Chain-grate atau traveling-grate stoker : Batubara diumpankan ke ujung grate baja yang bergerak. Ketika grate bergerak sepanjang tungku, batubara terbakar sebelum jatuh pada ujung sebagai abu. Diperlukan tingkat keterampilan tertentu, terutama bila menyetel grate, damper udara dan baffles, untuk menjamin pembakaran yang bersih serta menghasilkan seminimal mungkin jumlah karbon yang tidak terbakar dalam abu. Hopper umpan batubara memanjang di sepanjang seluruh ujung umpan batubara pada tungku. Sebuah grate batubara digunakan untuk mengendalikan kecepatan batubara yang diumpankan ke tungku dengan mengendalikan ketebalan bed bahan bakar. Ukuran batubara harus seragam sebab bongkahan yang besar tidak akan terbakar sempurna pada waktu mencapai ujung grate.

Gambar 6. Traveling Grate Boiler

9. Pulverized Fuel Boiler

Kebanyakan boiler stasiun pembangkit tenaga yang berbahan bakar batubara menggunakan batubara halus, dan banyak boiler pipa air di industri yang lebih besar juga menggunakan batubara yang halus. Teknologi ini berkembang dengan baik dan diseluruh dunia terdapat ribuan unit dan lebih dari 90 persen kapasitas pembakaran batubara merupakan jenis ini.

Untuk batubara jenis bituminous, batubara digiling sampai menjadi bubuk halus, yang berukuran +300 micrometer (μm) kurang dari 2 persen dan yang berukuran dibawah 75 microns sebesar 70-75 persen. Harus diperhatikan bahwa bubuk yang terlalu halus akan memboroskan energi penggilingan. Sebaliknya, bubuk yang terlalu kasar tidak akan terbakar sempurna pada ruang pembakaran dan menyebabkan kerugian yang lebih besar karena bahan yang tidak terbakar. Batubara bubuk dihembuskan dengan sebagian udara pembakaran masuk menuju plant boiler melalui serangkaian nosel burner. Udara sekunder dan tersier dapat juga ditambahkan. Pembakaran berlangsung pada suhu dari 1300 - 1700 °C, tergantung pada kualitas batubara. Waktu tinggal partikel dalam boiler biasanya 2 hingga 5 detik, dan partikel harus cukup kecil untuk pembakaran yang sempurna. Sistem ini memiliki banyak keuntungan seperti kemampuan membakar berbagai kualitas batubara, respon yang cepat terhadap perubahan beban muatan, penggunaan suhu udara pemanas awal yang tinggi dll. Salah satu sistem yang paling populer untuk pembakaran batubara halus adalah pembakaran tangensial dengan menggunakan empat buah burner dari keempat sudut untuk menciptakan bola api pada pusat tungku.

Gambar 7. Pembakaran tangensial untuk bahan bakar halus

10. Boiler Limbah Panas

Dimanapun tersedia limbah panas pada suhu sedang atau tinggi, boiler limbah panas dapat dipasang secara ekonomis. Jika kebutuhan steam lebih dari steam yang dihasilkan menggunakan gas buang panas, dapat digunakan burner tambahan yang menggunakan bahan bakar. Jika steam tidak langsung dapat digunakan, steam dapat dipakai untuk memproduksi daya listrik menggunakan generator turbin uap. Hal ini banyak digunakan dalam pemanfaatan kembali panas dari gas buang dari turbin gas dan mesin diesel.

Gambar 8. Skema sederhana Boiler Limbah Panas

11. Pemanas Fluida Termis

Saat ini, pemanas fluida termis telah digunakan secara luas dalam berbagai penerapan untuk pemanasan proses tidak langsung. Dengan menggunakan fluida petroleum sebagai media perpindahan panas, pemanas tersebut memberikan suhu yang konstan. Sistem pembakaran terdiri dari sebuah fixed grate dengan susunan draft mekanis. Pemanas fluida termis modern berbahan bakar minyak terdiri dari sebuah kumparan ganda, konstruksi tiga pass dan dipasang dengan sistem jet tekanan. Fluida termis, yang bertindak sebagai pembawa panas, dipanaskan dalam pemanas dan disirkulasikan melalui peralatan pengguna. Disini fluida memindahkn panas untuk proses melalui penukar panas, kemudian fluidanya dikembalikan ke pemanas. Aliran fluida termis pada ujung pemakai dikendalikan oleh katup pengendali yang dioperasikan secara pneumatis, berdasarkan suhu operasi. Pemanas beroperasi pada api yang tinggi atau rendah tergantung pada suhu minyak yang kembali yang bervariasi tergantung beban sistem.

Keuntungan pemanas tersebut adalah:

- Operasi sistem tertutup dengan kehilangan minimum dibanding dengan boiler steam.

- Operasi sistem tidak bertekanan bahkan untuk suhu sekitar 250 0C dibandingkan kebutuhan tekanan steam 40 kg/cm2 dalam sistem steam yang sejenis.

- Penyetelan kendali otomatis, yang memberikan fleksibilitas operasi.

- Efisiensi termis yang baik karena tidak adanya kehilangan panas yang diakibatkan oleh blowdown, pembuangan kondensat dan flash steam.

Faktor ekonomi keseluruhan dari pemanas fluida termis tergantung pada penerapan spesifik dan dasar acuannya. Pemanas fluida thermis berbahan bakar batubara dengan kisaran efisiensi panas 55-65 persen merupakan yang paling nyaman digunakan dibandingkan dengan hampir kebanyakan boiler. Penggabungan peralatan pemanfaatan kembali panas dalam gas buang akan mempertinggi tingkat efisiensi termis selanjutnya.

Gambar 9. Konfigurasi Pemanas Fluida Termis

06.30

06.30

Chemistry of My Life

Chemistry of My Life